中拉絲機在金屬制品行業的應用有哪些

來源:m.xhfsy.cn | 發布時間:2025年06月30日

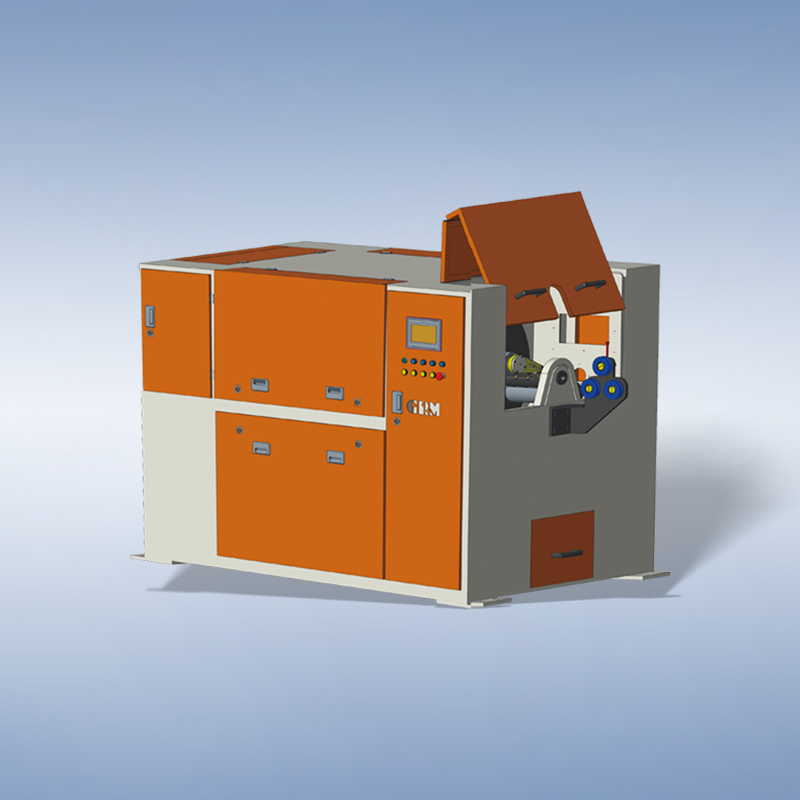

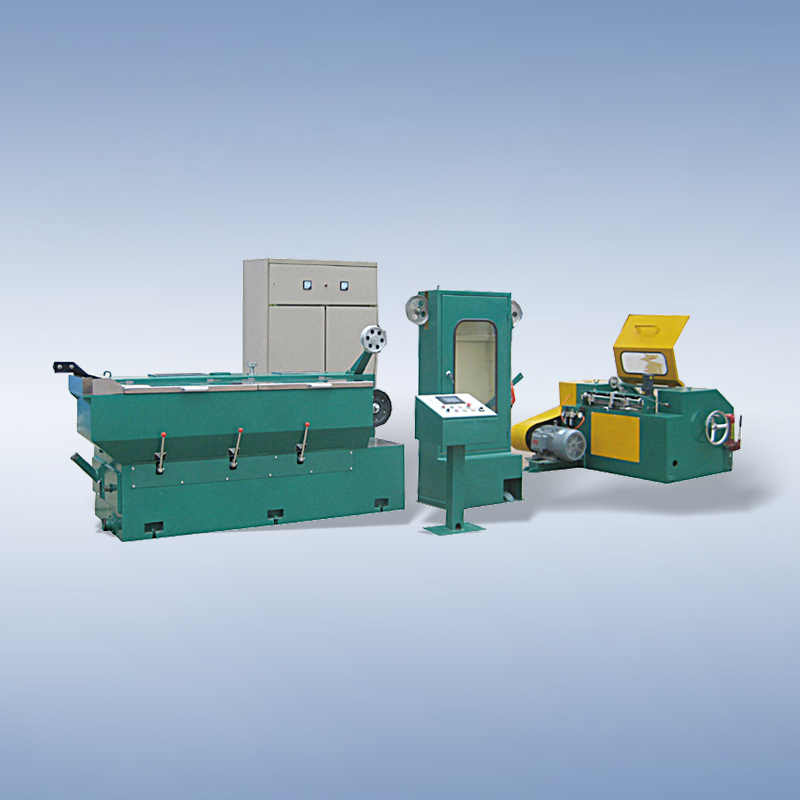

中拉絲機是金屬制品行業用于金屬線材拉拔加工的關鍵設備,通過模具對金屬線材施加拉力使其直徑減小、長度增加,實現線材的細致化加工。其在金屬制品行業的應用覆蓋多個領域,以下從應用場景、加工工藝及設備優勢等方面展開說明:

一、中拉絲機的核心應用領域及場景

1. 建筑用金屬制品加工

鋼筋及鋼絲網加工:

用于將直徑 6-12mm 的熱軋鋼筋通過中拉絲機拉拔至 4-8mm,制成冷軋帶肋鋼筋,強度提升 20%-30%,常用于高層建筑樓板、墻體配筋。例如,一棟 30 層住宅樓的鋼筋用量中,經中拉絲機加工的冷軋鋼筋占比可達 40% 以上。

加工鋼絲網用鋼絲(直徑 1-3mm),通過多道次拉拔使鋼絲表面光潔度達 Ra1.6μm,滿足建筑墻體保溫網、橋梁防裂網的精度要求。

預應力鋼絞線生產:

先將直徑 5-10mm 的盤條經中拉絲機拉拔至 2.5-5mm,再捻制成鋼絞線,用于橋梁、核電站等工程的預應力混凝土結構。如港珠澳大橋的混凝土承臺中,預應力鋼絞線用量超 10 萬噸,其單絲均需經中拉絲機精拉。

2. 線纜及電子元器件制造

電線電纜用銅 / 鋁線材加工:

將直徑 8mm 的銅桿通過中拉絲機逐步拉拔至 0.5-2.5mm,用于生產電力電纜、通訊線纜的導體。例如,10kV 高壓電纜的銅芯需經 5-8 道拉拔工序,中拉絲機加工后的銅絲導電率達 100% IACS(國際退火銅標準),電阻比未拉拔線材降低 15%。

電子元器件引線加工:

加工半導體封裝用銅引線(直徑 0.1-0.3mm),中拉絲機配合精密模具,使線材直徑公差控制在 ±0.005mm,表面粗糙度 Ra≤0.8μm,滿足芯片鍵合工藝的高可靠性要求。如手機芯片的引腳連接線,每根均需經中拉絲機精拉處理。

3. 五金及日用制品生產

緊固件用線材加工:

拉拔螺栓、螺母用線材(直徑 3-10mm),通過中拉絲機使線材強度達 8.8 級以上,例如 M10 螺栓用線材經拉拔后抗拉強度從 450MPa 提升至 800MPa,滿足汽車底盤緊固件的抗疲勞要求。

鋼絲繩及彈簧制造:

加工直徑 1-6mm 的彈簧鋼絲,拉拔后線材的抗拉強度可達 1800-2200MPa,用于制造汽車懸架彈簧、機械減震彈簧。如轎車離合器彈簧用鋼絲,需經中拉絲機拉拔后進行油淬火處理,疲勞壽命達 100 萬次以上。

4. 航空航天及裝備制造

特種合金線材加工:

對鈦合金、鎳基合金等特種材料進行拉拔,如直徑 5mm 的 TC4 鈦合金棒經中拉絲機加工至 1-2mm,用于制造飛機發動機燃油管、航天器緊固件。中拉絲機配備溫控系統,拉拔時模具溫度控制在 200-300℃,避免鈦合金線材冷拉拔產生的應力開裂。

精密儀器用線材加工:

加工航空儀表用鎢絲(直徑 0.05-0.1mm),中拉絲機采用金剛石模具,拉拔后鎢絲的直線度≤0.1mm/m,滿足陀螺儀、加速度計等精密儀器的繞線需求。

二、中拉絲機的加工工藝特點及優勢

1. 高效多道次拉拔與自動化控制

連續拉拔生產線:中拉絲機常采用 “多模連續拉拔” 設計,如 12 模中拉絲機可一次性將線材從 8mm 拉拔至 2mm,生產效率達 150-300 米 / 分鐘,比單模拉拔效率提升 5-8 倍。例如,生產 1 噸直徑 2mm 的銅絲,傳統單模機需 2 小時,中拉絲機僅需 20 分鐘。

智能張力控制系統:通過伺服電機與傳感器實時調節拉拔張力,使線材延伸率控制在 15%-25% 范圍內,避免斷絲。如加工高碳鋼線材時,張力波動可控制在 ±1%,斷絲率從 5% 降至 0.5% 以下。

2. 高精度與表面質量控制

模具與潤滑系統:采用硬質合金或金剛石模具,配合乳化液或礦物油潤滑,拉拔后線材表面粗糙度 Ra≤1.2μm,直徑公差 ±0.01mm。例如,生產光伏焊帶用鍍錫銅絲(直徑 0.25mm),中拉絲機加工后表面鍍層均勻性誤差≤3%,滿足電池片焊接的可靠性要求。

在線檢測功能:配備激光測徑儀與渦流探傷儀,實時監測線材直徑與內部缺陷,如發現直徑超差或裂紋,系統自動停機,產品合格率從人工檢測的 85% 提升至 99% 以上。

3. 材料適應性與節能特性

多材料加工能力:可處理銅、鋁、鋼、鈦合金等多種金屬,通過更換模具與調整拉拔工藝參數,實現不同材料的細致化加工。如加工鋁合金線材時,中拉絲機采用碳化鎢模具,拉拔速度控制在 80-120 米 / 分鐘,避免鋁合金粘模現象。

節能設計:采用變頻電機與再生制動技術,比傳統機械傳動拉絲機節能 30% 以上。以 100kW 中拉絲機為例,每年運行 8000 小時可節省電費約 12 萬元。

【相關文章】

【相關產品】

微信號:18114758856

微信號:18114758856

全國服務熱線

全國服務熱線

光伏焊帶專用拉絲機

光伏焊帶專用拉絲機 砂帶除銹機

砂帶除銹機

Address

Address

E- mail

E- mail

Tel

Tel

蘇公網安備32058202011701號

蘇公網安備32058202011701號 添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢